第二制造部(组装课)

SECOND PRODUCTION

第二制造部

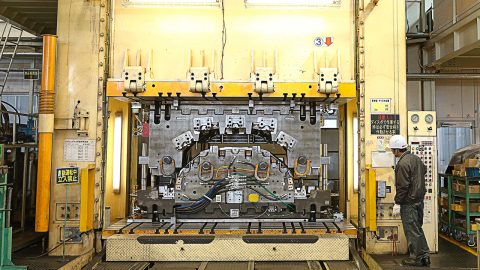

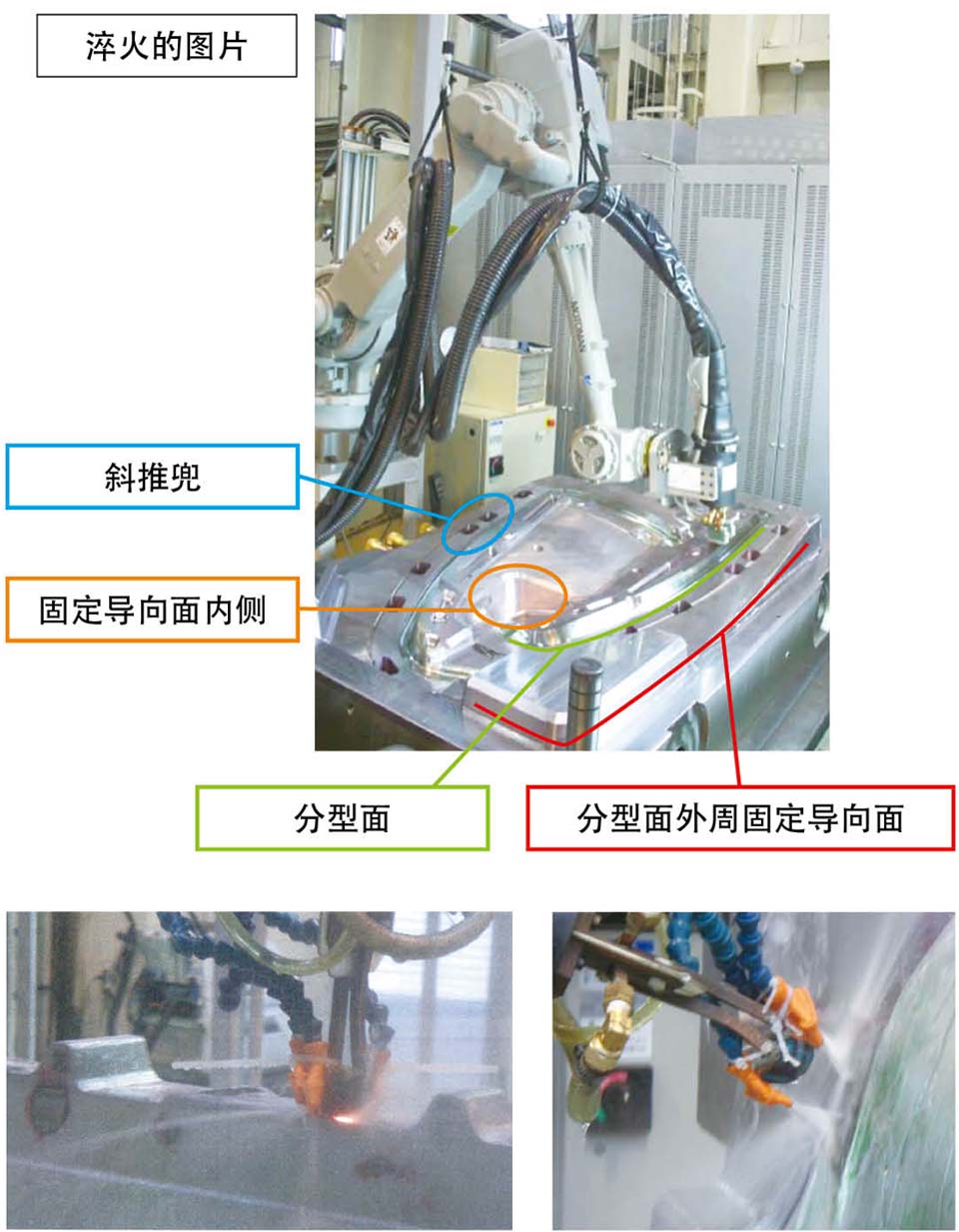

负责模具质量、精度,确认模具的完成度以及负责抛光的部门。

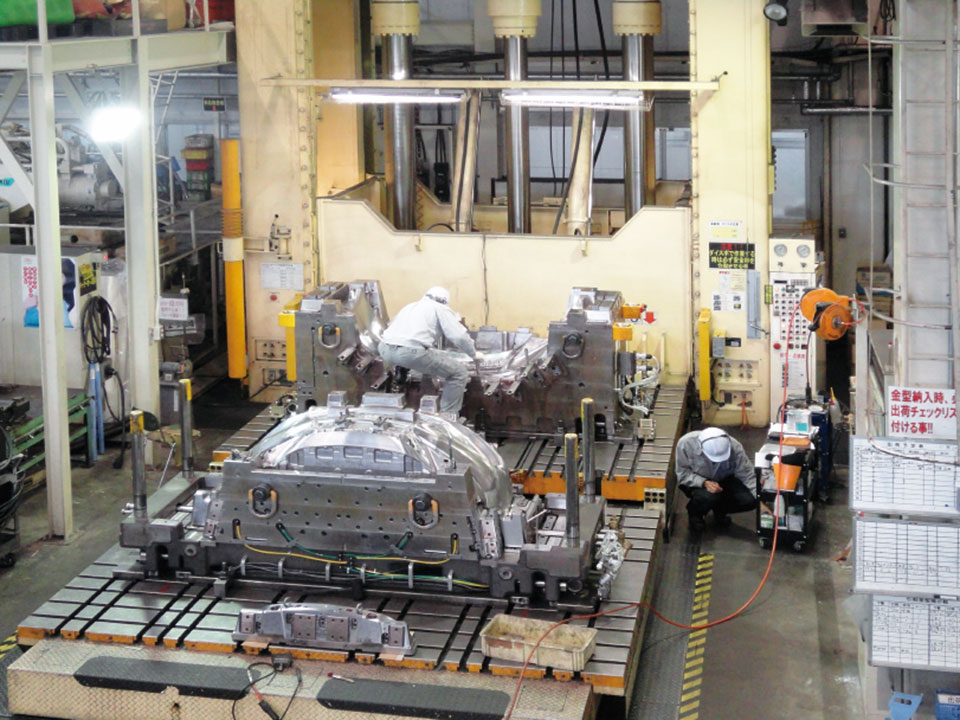

第二制造部是负责第一制造部加工完了的部件进行组装,在客户规定的出货日内,保证完成品的部门。在技术部提供的理想的立体图以及通过第一制造部的加工,再由第二制造部进行组装,最终对质量精度进行确认,保证确保完成。

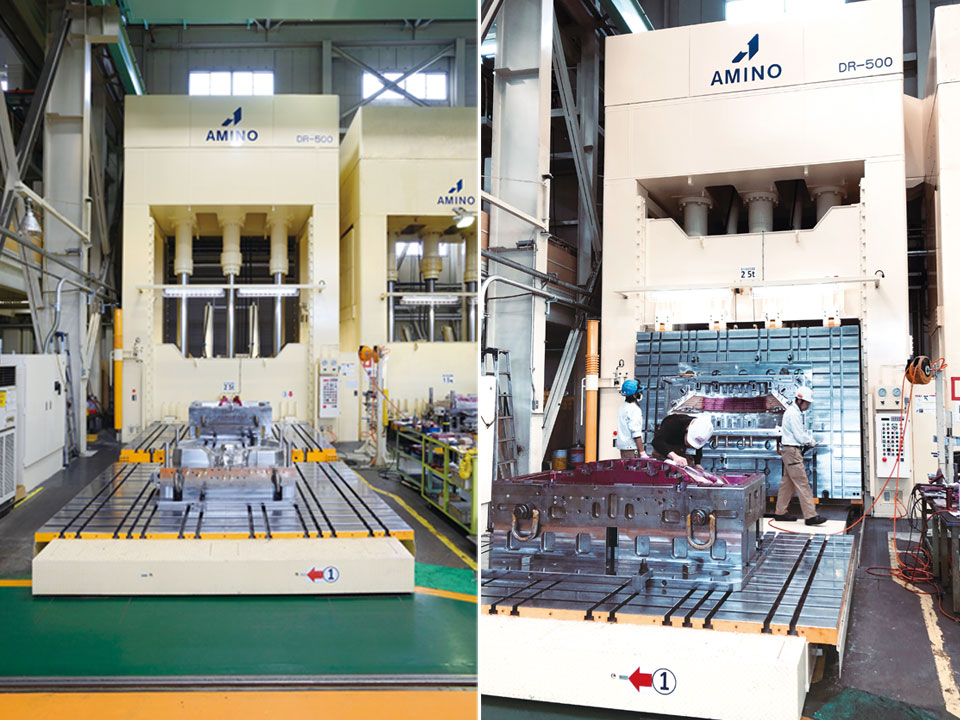

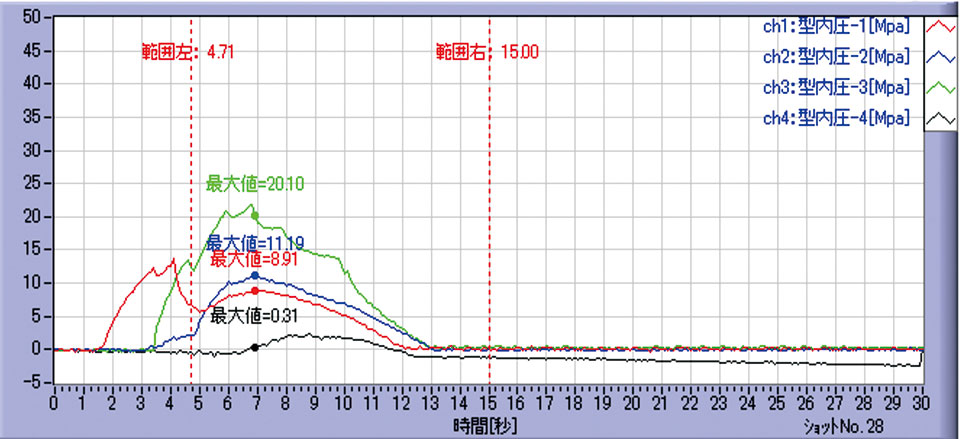

山口精机公司在以彻底忠实制作物件,以确确实实制作出让客户满足的企业姿态为目标,这个企业的姿态的象征,就是由第二制造部负责担当,通过射出成型机来对模具制品实际试模,以收集数据为主,修改误差,制造出高精度的模具。

组装课

追求高品质、向1/1000mm的世界挑战(技术精湛的世界)

制品的试做,细微部分的误差进行修改,时刻向着1/1000mm精度的挑战。通过人和技术以及设备的力量,来共同制作高品质的模具。运用专业知识和智慧,针对每一套模具精心,慎重地修改,以忠实为基本的思想,来实现本公司生产制造出高质量、高精度的模具。

模具的组装作业,是通过手工作业来完成,通过多年的经验以及研讨才能成为技术精湛的世界。但是,从现在的时代开始观看,技术数据的更改,不是光靠个人的力量,而是通过组织的活用化才是最重要的。还有继承技术,让后来人继续传承下去技术。我们正在为下一代模具担负着重任,从组织的力量来入手考虑。