第二製造部(仕上課)

SECOND PRODUCTION

第二製造部

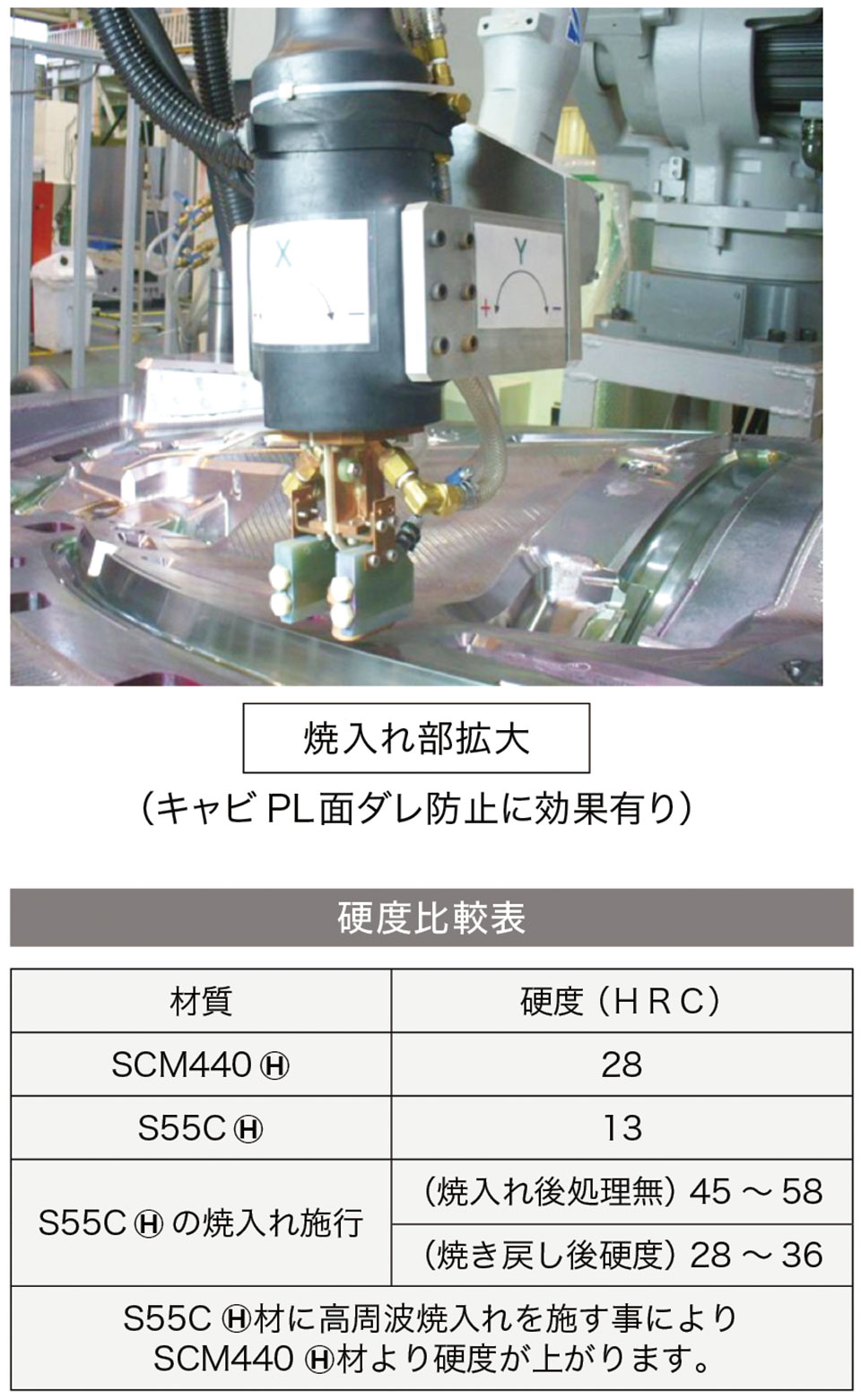

金型の品質・精度を確認し、完成度に磨きをかける仕上げ部門。

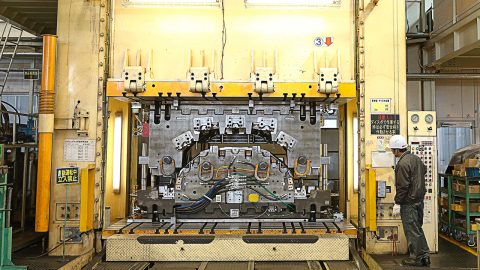

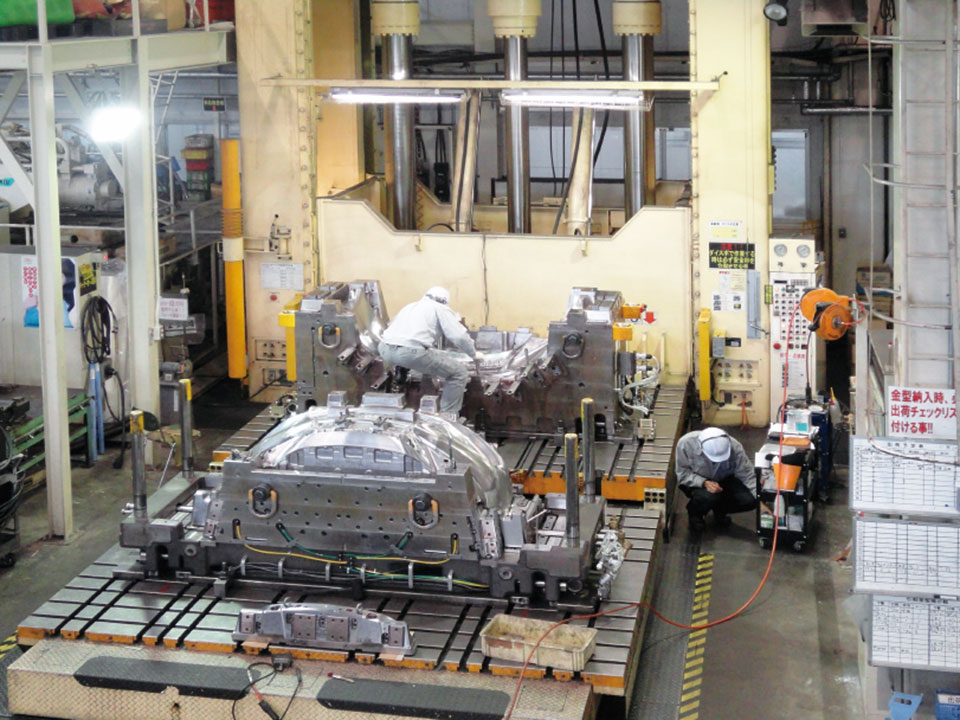

第二製造部は、第一製造部で加工を終えた部品を組み付けし、お客様に納入するための完成品を作り上げる部署です。技術部で理想の金型を立体図に起こし、それを第一製造部が加工、そして、最後に第二製造部が金型へと組み上げ、品質・精度を最終チェックし、その完成度に磨きをかけていきます。

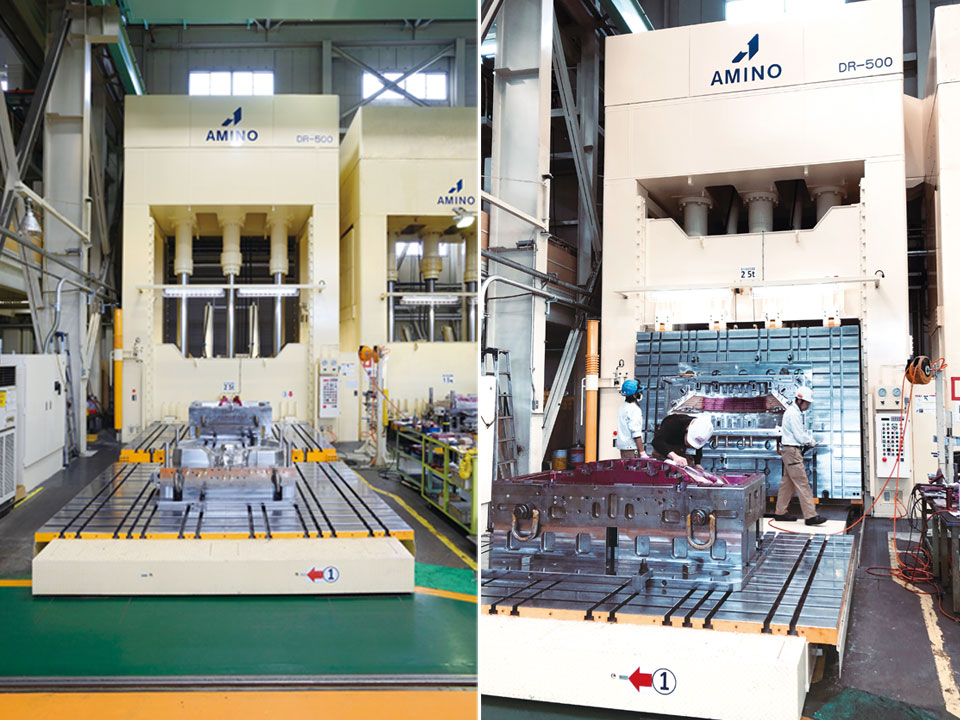

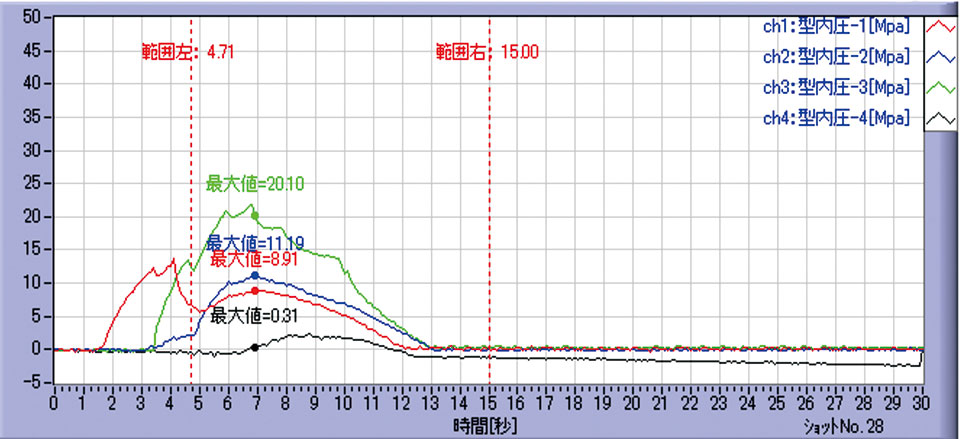

山口精機工業では、「基本に忠実がモノづくりの根底にある」をスローガンに掲げ、「確かな金型製造を通じてお客様のニーズに応える」という企業姿勢を貫いています。この企業の姿勢を最も象徴しているのが、金型の仕上げを担う第二製造部です。「射出成形機」を用いて実際に製品を試作し、収集したデータを基に、誤差を修正し、より高精度な金型を造り込んでいきます。

仕上課

高みを追い求め、1000分の1ミリの世界に挑み続ける「匠の世界」。

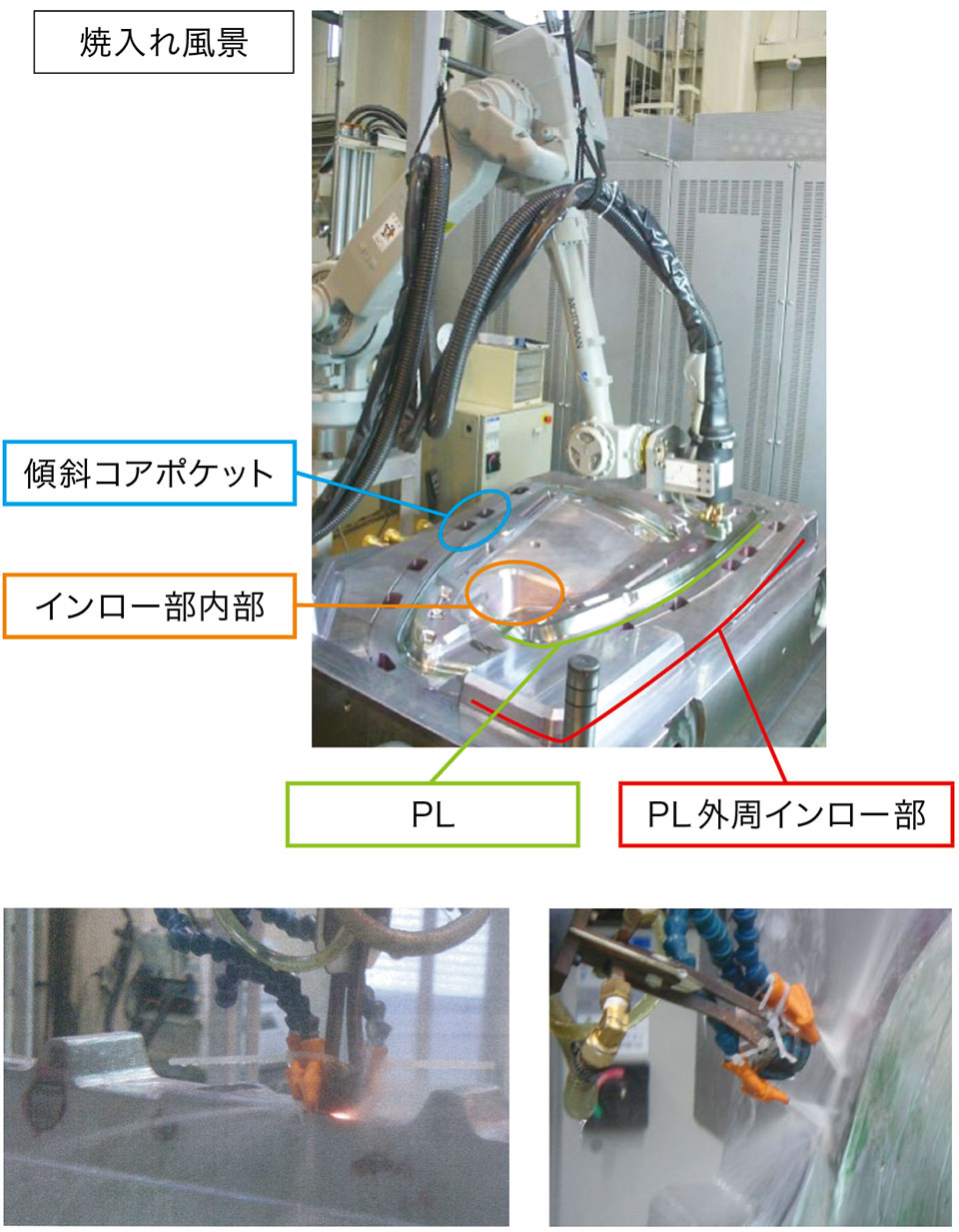

製品を試作し、細部の誤差を修正する作業は、時として1000分の1ミリへの過酷な挑戦となり、ミクロ単位でしのぎを削る、「人」と「技術」と「設備」の総力を結集したものづくり工程となります。こうして、あらゆるノウハウを駆使し、一つひとつの金型を慎重かつ丁寧に見直す配慮が、「基本に忠実に」という思想につながり、そして、弊社が生み出す「高品質・高精度」の金型として結実することになります。

金型の仕上げ作業は、手作業で行われるところもあり、長年の経験と勘が頼りになる「匠の世界」です。ただ、これからの時代を見据えた時、この技術をデータに置き換え、個人の力量ではなく組織として活かしていくことも大切です。いかに技術を継承し、後世に「匠の技」をつないでいくのか。私たちは、次代の金型を担うための組織づくりにも力を入れていく考えです。